2007 년에 설립되어 2022 년 130,000 평방 미터, 30 개 이상의 생산 라인, 300 명의 근로자, 20 명의 R & D 인, 30 명의 검사인 및 50,000 톤의 연간 출력 면적을 포함합니다.

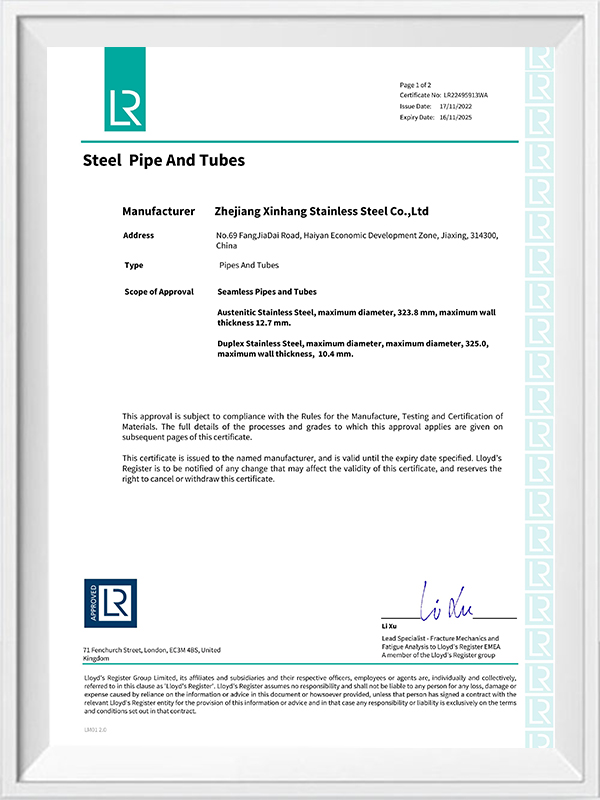

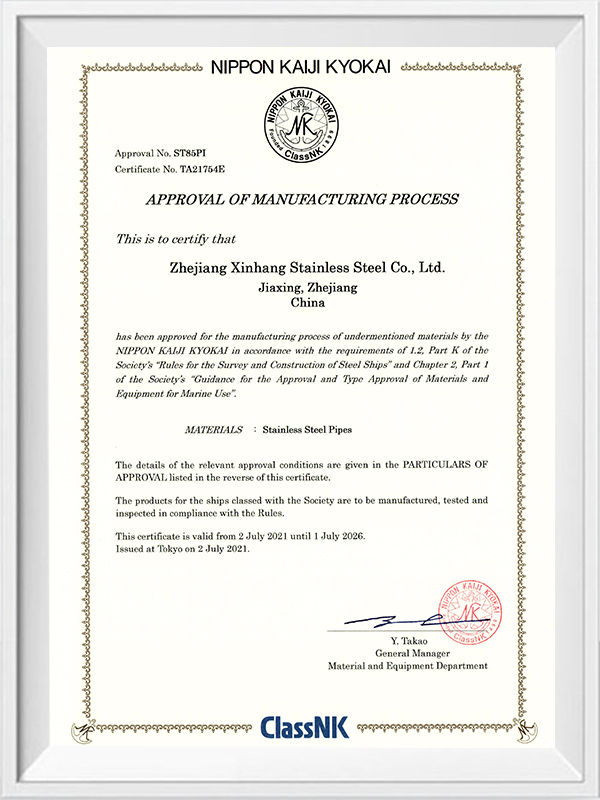

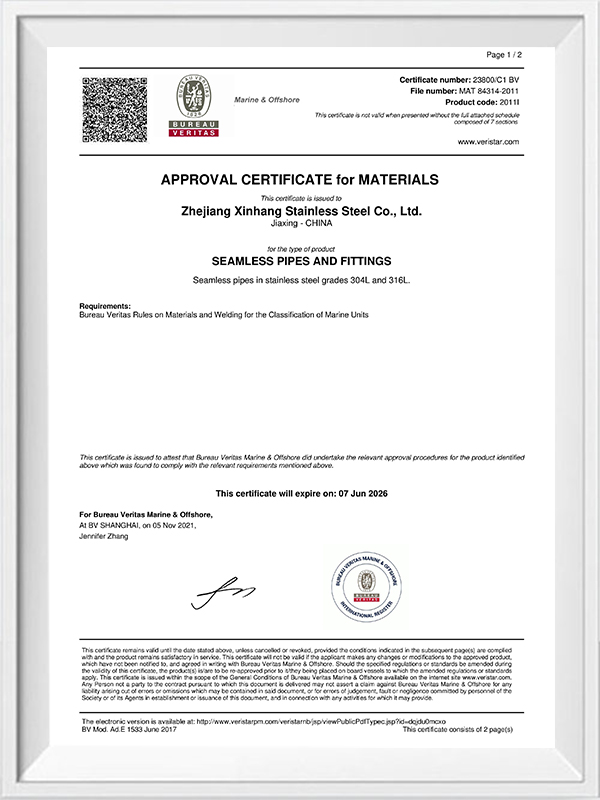

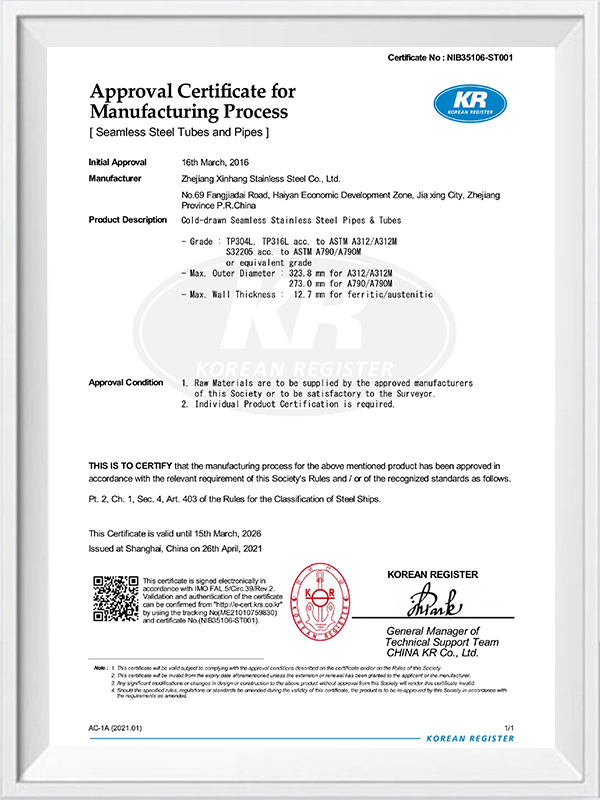

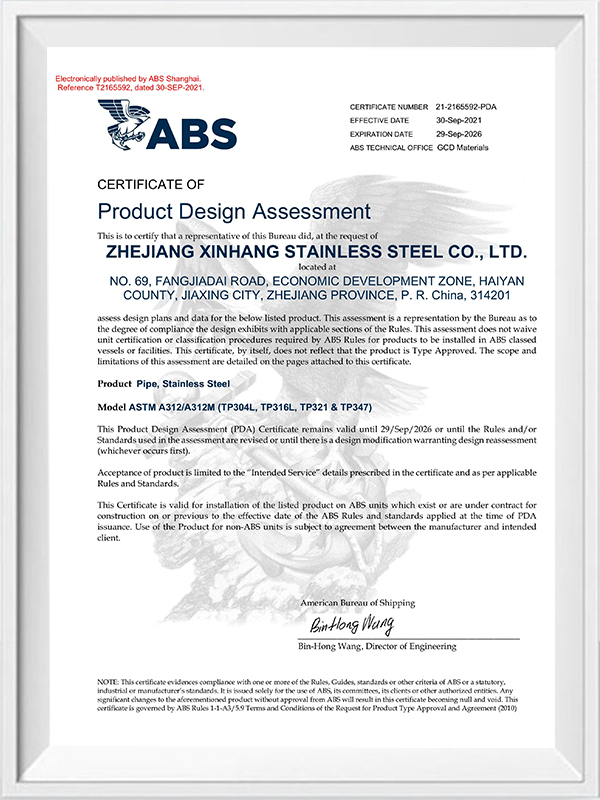

ISO9001 : 2008 품질 관리 시스템, PED 97/23/EU 압력 장비 지침 지침 인증, 중국 특수 장비 제조 라이센스 (압력 튜브) TS 인증, ASME 인증, 지방 엔터프라이즈 표준화 관리 시스템, ISO14000 : 2004 환경 관리 시스템, 청정 기업 생산 (Green Enterprise) 및 시리즈의 인증 (CC), ABCS) 배송 (LR), 도이치 베리타스 (GL), Bureau Veritas Society (BV), Det Norske Veritas (DNV) 및 KR (Korean Register of Shipping) 공장 인증.

주요 제품에는 석유, 화학 산업, 원자력 산업, 제련, 조선, 제약, 식품, 수자원 보존, 전력, 새로운 에너지, 기계 장비 및 기타 필드에서 널리 사용되는 스테인레스 스틸 파이프, 파이프 피팅, 플랜지, 밸브 등이 있습니다. 이 회사는 "생존을위한 품질, 개발에 대한 명성"이라는 회사 교리를 준수하고 모든 고객에게 상생 상황을 창출하는 데 진심으로 서비스를 제공합니다.

스테인레스 스틸 튜빙을 위한 최고의 플레어링 도구 선택 적절한 튜브 커터, 디버링 도구 및 플레어 윤활제와 함께 스테인리스강 등급의 높은 레버리지 37°(AN/JIC) 또는 45°(SAE...

더보기결론: 설탕과 누출 없이 스테인레스 스틸 파이프를 용접하는 방법 대부분의 스테인레스 스틸 파이프 작업에서 깨끗하고 부식 방지되며 누출 방지 용접을 위한 가장 신뢰할 수 있는 경로는 다음과 같습니...

더보기직접적인 대답: "스테인리스 스틸 파이프 압력 등급"이 실제로 의미하는 것 스테인레스 스틸 파이프에는 하나의 범용 압력 등급이 없습니다. 올바른 "스테인레스 스틸 파이프 압력 등급"은...

더보기SCH 10 스테인리스 스틸 파이프가 지정하는 것(및 지정하지 않는 것) 배관 사양에서 "SCH"(일정)는 약칭입니다. 벽 두께 시리즈 , 재료 등급이 아닙니다. 스테인레스 ...

더보기 정밀 스테인리스 스틸 튜브는 다양한 조건에서 치수 안정성을 유지할 수 있습니까?

재료 특성 : 스테인레스 스틸은 본질적으로 열 팽창 계수가 낮고 강도 대 중량비로 인해 탁월한 치수 안정성을 가지고 있습니다. 이는 온도 변동에서도 스테인레스 스틸 튜브가 모양과 크기를 유지하는 경향이 있음을 의미합니다.

제조 공정 : 정밀 스테인리스 스틸 튜브 콜드 드로잉 또는 콜드 롤링과 같은 고급 기술을 사용하여 제조되며, 이는 밀접한 공차와 균일 한 치수를 부여합니다. 이러한 프로세스는 다양한 환경 조건에서 일관된 성능을 보장하는 데 도움이됩니다.

표면 마감 : 정밀 스테인리스 스틸 튜브의 표면 마감은 결함과 불규칙성을 최소화하기 위해 신중하게 제어됩니다. 이것은 표면 뒤틀림 또는 왜곡의 가능성을 줄임으로써 치수 안정성을 유지하는 데 기여합니다.

부식 저항 : 스테인레스 스틸의 부식에 대한 저항은 가혹한 환경에서도 재료가 구조적으로 손상되지 않도록합니다. 이 저항은 다른 재료에서 발생할 수있는 차원의 부식 관련 변화를 방지하는 데 도움이됩니다.

열 안정성 : 스테인리스 스틸은 우수한 열 안정성을 가지므로 상당한 팽창이나 수축없이 온도 변화를 견딜 수 있습니다. 이 속성은 다양한 작동 온도에서 치수 정확도가 중요한 응용 분야에 필수적입니다.

용접 또는 정밀 스테인레스 스틸 파이프 결합에 대한 고려 사항이 있습니까?

재료 호환성 : 용접 필러 재료가 정밀 스테인레스 스틸 파이프 부식성 및 기계적 특성을 유지합니다. 양립 할 수없는 필러 재료를 사용하면 용접 크래킹 또는 성능 감소가 발생할 수 있습니다.

용접 방법 : 특정 응용 분야와 사용중인 스테인레스 스틸 유형에 따라 적절한 용접 방법을 선택하십시오. 스테인레스 스틸 튜브의 일반적인 용접 방법에는 TIG (Tungsten Inert Gas) 용접, MIG (금속 불활성 가스) 용접 및 레이저 용접이 포함됩니다. 각 방법에는 정밀, 속도 및 열 입력 측면에서 장점과 한계가 있습니다.

표면 준비 : 오염 물질, 산화물 또는 표면 불규칙성을 제거하기 위해 표면을 용접 할 표면을 제대로 청소하고 준비하십시오. 이를 통해 용접 침투, 강도 및 부식 저항성을 보장합니다.

용접 매개 변수 : 변형, 용접 속도 및 차폐 가스 조성과 같은 제어 용접 파라미터, 왜곡, 열 영향 구역 (HAZ) 확대 및 다공성 또는 균열과 같은 용접 결함의 위험.

용접 기술 : 백 퍼진, 압정 용접 및 일관된 아크 길이를 유지하기 위해 최소한의 왜곡으로 고품질의 균일 용접을 달성하기 위해 일관된 아크 길이를 유지하는 것과 같은 적절한 용접 기술을 사용합니다.

후원 후 처리 : 거닐 링 또는 스트레스 교체와 같은 웰드 후 처리를 수행하여 잔류 응력을 줄이고 용접 관절의 기계적 특성을 향상시킵니다. 이것은 특히 정밀 응용 분야에서 왜곡과 균열을 방지 할 수 있습니다.

우리는 당신의 이메일 주소와 당신을 공유하지 않을 것입니다

우리는 언제든지 선택할 수 있다고 약속합니다.